Tapio Väisänen, Milan Gautam, Essi Ryymin, Francois Christophe & Niilo Korhonen

Teollisuusalan yritysten on jatkuvasti kehitettävä tuotantojärjestelmiään ja sopeuduttava muuttuviin markkinoihin. Tämän päivän globaaleilla markkinoilla valmistavalta teollisuudelta odotetaan massatuotannon lisäksi tuotteiden massaräätälöintiä. Massaräätälöinti tarkoittaa sitä, että pyritään tuottamaan yhtä aikaa tietyn asiakkaan haluama tuote ja samalla hyödyntämään massatuotannon etuja. Tuotantojärjestelmien täytyy siis pystyä käsittelemään enemmän tuotevaihteluita, tuotteiden lyhyempiä elinkaaria sekä pienempiä eräkokoja. Tähän jatkuvan muunneltavuuden haasteeseen vastaavat teollisuuden yhteistyörobotit, jotka voidaan ohjelmoida nopeasti uusiin tehtäviin. (Pedersen ym., 2016, s. 282.)

Mitä yhteistyörobotit ovat?

Yhteistyörobotteja kutsutaan toisinaan uuden sukupolven roboteiksi, sillä niillä on varsin edistyksellisiä ominaisuuksia teollisuusrobotteihin verrattuna. Yhteistyörobotin tärkeimpänä erona perinteiseen teollisuusrobottiin on se, että turvallisuuden varmistaminen on sisällytetty itse robottiin, kun taas teollisuusrobotin turvallisuus taataan ulkoisilla turvalaitteilla, esim. suoja-aidalla. Jos yhteistyörobotti lähestyy estettä tai törmää sellaiseen, se hidastaa vauhtia tai pysähtyy kokonaan. Näin vaaratilanteet ovat vältettävissä.

Kaikissa sovelluksissa yhteistyörobottikaan ei kuitenkaan ole turvallinen ilman lisätoimia. Jos robotti esimerkiksi käyttää porakonetta, pyörivän työkalun takia ei voida taata sen turvallista toimintaa ihmisen läheisyydessä. Tällöin tarvitaan lisätoimia turvallisuuden takaamiseksi. Kaikkien yhteistyörobottien käyttöönoton yhteydessä onkin aina tehtävä sovelluskohtainen riskianalyysi.

Valtaosa käytössä olevista yhteistyöroboteista toimii kuitenkin ilman erillisiä turvajärjestelyjä. Turvallisuusomaisuuksien ansiosta yhteistyörobotit voivat työskennellä rinnakkain ihmisten kanssa. Ne on alkujaan kehitetty avustamaan ihmistä esimerkiksi raskaissa tai toisteisissa yksinkertaisissa työtehtävissä. Teollisuusrobotit sen sijaan tekevät työn tai työvaiheen itsenäisesti.

Turvallisuuden lisäksi yhteistyöroboteilla on monia muitakin etuja. Yhteistyörobotit ovat kevytrakenteisia, eikä niitä aina tarvitse kiinnittää alustaan. Tämä tekee niiden liikuttelun työpisteestä toiseen helpoksi. Yhteistyörobotti voidaan jopa asentaa liikkuvan automaattivaunun päälle, jolloin se voi helposti palvella useampaa työpistettä saman päivän aikana. Yhteistyörobotin käyttöönotto ja ohjelmointi on helppoa ja nopeaa ja onnistuu yleensä yrityksen oman henkilökunnan voimin.

Ohjelmointia helpottaa muun muassa se, että uusi tehtävä voidaan opettaa robotille tarttumalla siihen käsin ja liikuttamalla sitä haluttua liikerataa pitkin (johdattamalla ohjelmointi). Lisäksi yhteistyörobotit ovat yleensä kokonaiskustannuksiltaan teollisuusrobotteja edullisempia hankintoja.

Näiden etujen ansiosta yhteistyörobotti voi olla varteenotettava investointivaihtoehto erityisesti pienille ja keskisuurille yrityksille, joissa robotiikkakokemus on vähäistä, tai robotille ei ole riittävästi töitä yhdellä työpisteellä. Yleisimpiä käyttökohteita ovat kappaleiden poiminta (”pick and place”), lavaus, kokoonpano ja koneiden panostus. Käytännössä käyttökohteita on lukemattomia, ja niitä myös kehitetään koko ajan lisää.

Sovelluskokeiluja yhteistyöroboteilla

Hämeen ammattikorkeakoulun EAKR-rahoitteisessa hankkeessa ”Yhteistyörobotit – Robotiikan toinen sukupolvi” tehtiin robotiikkakokeiluja pk-yrityksissä. Kokeilut voidaan jakaa karkeasti kolmeen eri kategoriaan, jotka ovat ruuvikiinnitys, pintakäsittely ja konenäkösovellukset. Seuraavassa on esitetty lyhyesti joitakin näistä kokeiluista.

Ruuvikiinnitys

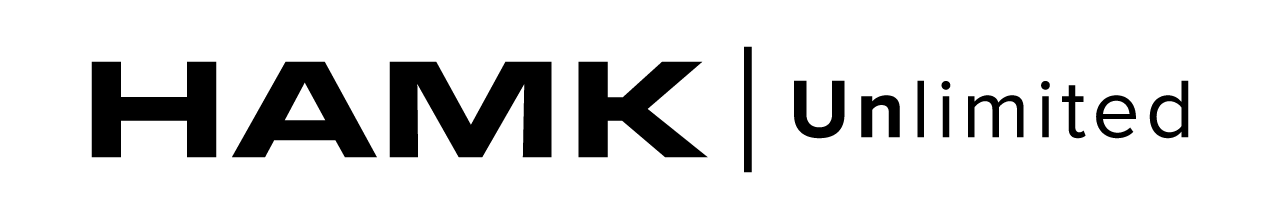

Ruuvikiinnitys oli aiheena kolmessa eri kokeilussa. Ensimmäisessä kokeilussa testattiin teollisuusvaihteiden koteloiden pulttien kiristämistä tiettyyn momenttiin kokoonpanossa (kuva 1). Lisäksi konenäköä testattiin kuusiokolopultin pään tunnistamiseen. Pultit asetettiin käsin oikeille paikoille, jonka jälkeen konenäkö määritteli pultin sijainnin ja kiristys tehtiin robottiin liitetyllä paineilmatoimisella mutterivääntimellä. Momenttiin kiristys onnistui hyvin ja konenäkö pystyi paikantamaan pultin, joskin valaistusolosuhteet ja kirkkaat pinnat tuottivat joitakin ongelmia.

Toisessa kokeilussa testattiin M8-pultin ruuvaamista kiinni osaan ennen pakkaamista ja lähettämistä (kuva 2). Vaatimuksena oli asettaa pultti kierrereikään ja kiertää sitä kiinni noin 10 mm verran. Kokeessa robotin työkaluna käytettiin sähkökäyttöistä ruuvinväännintä. Kokeilun onnistumisprosentti oli 99 %.

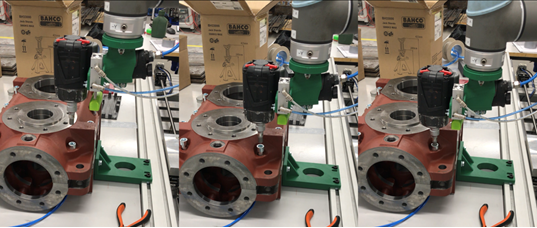

Kolmas kokeilu liittyi peltisen kattoprofiilin kiinnittämiseen itseporaavilla ruuveilla. Oletuksena oli, että yhteistyörobotin saamiseksi katolle on olemassa ratkaisu, jolloin kokeilu rajoittui itse ruuvaustapahtumaan. Ruuvausta testattiin käytännössä robottiin liitetyn sähkökäyttöisen ruuvinvääntimen ja laboratorioon rakennetun kattopienoismallin avulla (kuva 3). Oikeiden parametrien löydyttyä kattoprofiilin ruuvikiinnitys sujui ongelmitta.

Pintakäsittely

Pintakäsittely oli aiheena kahdessa eri kokeilussa. Ensimmäisessä kokeilussa tehtiin nahkatuotteiden värjäystä (kuva 4). Värjäyspistoolia modifioitiin 3D-skannaustekniikkaa ja 3D-tulostusta soveltaen siten, että se voitiin liittää robottiin. Yhteistyöyrityksessä järjestettiin yhden päivän koulutus- ja testaustilaisuus, jossa yrityksen edustaja oppi yhteistyörobotiikan perusteet sekä robotin ohjelmoinnin ja käytön. Kokeilu onnistui ongelmitta ja robottivärjäys oli laadultaan vastaava kuin ammattivärjääjällä.

Toinen kokeilu tehtiin opinnäytetyönä. Siinä tutkittiin yhteistyörobotin käytön mahdollisuuksia ja haasteita seinäpintojen maalauksessa. Opinnäytetyössä kehitettiin ja testattiin prototyyppilaite, jonka pohjalta tehtiin MIR-robottialustaan ja UR5-yhteistyörobottiin perustuva konseptuaalinen malli siirrettävästä maalauslaitteistosta.

Konenäkösovellukset

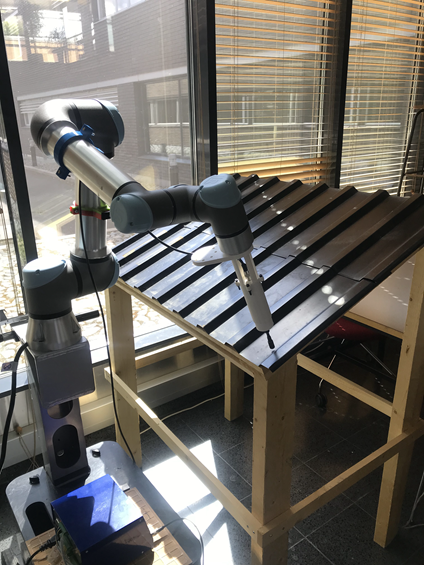

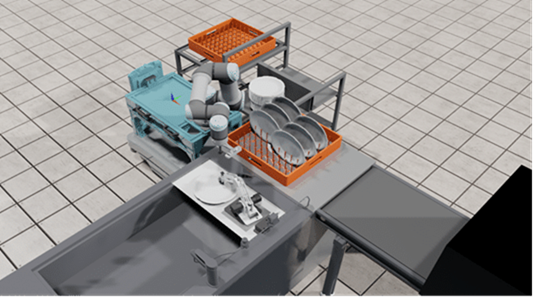

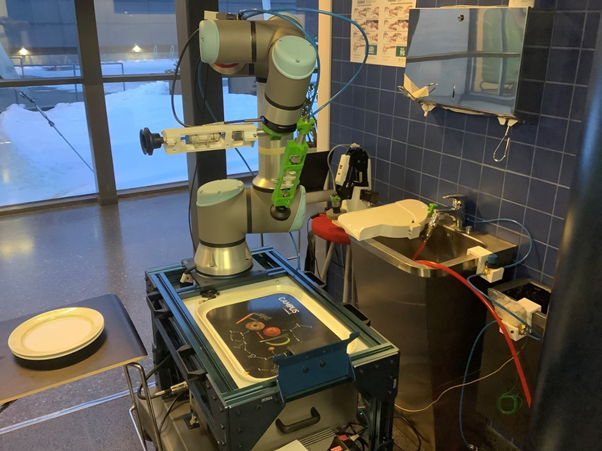

Konenäköä sovellettiin useassakin kokeiluissa, mutta tässä esitellään kokeilu, jossa yhteistyörobotti auttaa hoivakodin keittiöhenkilökuntaa astianpesussa. Kokeilussa testattiin astioiden siirtämistä astiakoreihin pesua varten. Konenäköä käytettiin tutkimaan, onko astia niin likainen, että se vaati esihuuhtelun hyvän lopputuloksen takaamiseksi. Ensin tehtiin virtuaalimalli ratkaisusta (kuva 5), minkä jälkeen mallia testattiin HAMKin Riihimäen kampuksella (kuva 6). Testi osoitti, että konenäkö pystyy pääsääntöisesti erottamaan likaiset astiat puhtaista ja lautasten käsittely robotilla onnistuu.

Kiinnostuksen kohteena myös kokemukset ja oppiminen

Kokeilujen teknisten toimintaedellytysten lisäksi hankkeessa tarkasteltiin työntekijöiden kokemuksia yhteistyöroboteista ja niiden vaikutuksista ihmisen ja koneen yhteisiin työsuorituksiin. Projektitoimijoita kiinnostivat myös työntekijöiden ja yhteistyökumppaneiden kokemukset yhteistyörobotin käyttöönotosta ja oppimisesta (ks. myös Ryymin, Gautam & Väisänen, 2019). ”Yhteistyörobotit – Robotiikan toinen sukupolvi” -projektin tavoitteena on tuottaa tietoa yhteistyörobotiikan sovellettavuudesta moninaisissa käyttökohteissa ja tukea robotiikan oppimista ja käyttöönottoa Hämeen alueen pk-yrityksissä.

Kuvat: Milan Gautam, HAMK Tech

Kirjoittajat

Tapio Väisänen, HAMK Tech

Milan Gautam, HAMK Tech

Essi Ryymin, HAMK Edu

Francois Christophe, HAMK Tech

Niilo Korhonen, HAMK Edu

Lähteet

Pedersen, M. R., Nalpantidis, L., Skovgaard Andersen, R., Schou, C., Bogh, S. Krüger, V. & Madsen, O. (2016). Robot skills for manufacturing: From concept to industrial deployment. Robotics and Computer-Integrated Manufacturing, 37, 282–291.

Ryymin, E., Gautam, M. & Väisänen, T. (2019). Collaborative Robots Transforming Work and Learning. HAMK Unlimited Journal 23.9.2019. http://urn.fi/URN:NBN:fi-fe2020111690374